O professor da Universidade Estadual de Ponta Grossa (UEPG) Benjamim de Melo Carvalho em conjunto com o doutorando Emiliano Amadei desenvolveram equipamento voltado à nanotecnologia que utiliza uma técnica especial de fabricação de componentes via moldagem. O processo ocorre por injeção, sob condições especiais de fluxo, para se alcançar o elevado nível de dispersão de nanopartículas na peça final produzida.

Emiliano, que atua há quase quinze anos com projetos de infraestrutura e processos dentro de indústrias, disse que a experiência na área ajudou a pensar quais seriam os parâmetros e dados quantitativos necessários para uma avaliação completa do processo de produção de nanocompósitos poliméricos. “A partir desta parametrização, consegui elaborar uma lista de materiais para montagem deste equipamento e apresentei ao professor Benjamim. Neste momento, tinha apenas uma idealização do cenário no qual gostaria de prosseguir com minhas pesquisas no doutorado”, relembra.

Benjamim ressalta que a nanopartícula está revolucionando a produção de produtos nas diversas áreas, como embalagens, área de saúde e industrial em geral. “As nanopartículas como nanocelulose, grafeno, nanotubos de carbono e nanopartículas metálicas têm permitido significativas melhorias em desempenho mecânico, elétrico, antiviral ou bactericida, por exemplo”, destaca.

Sobre o equipamento

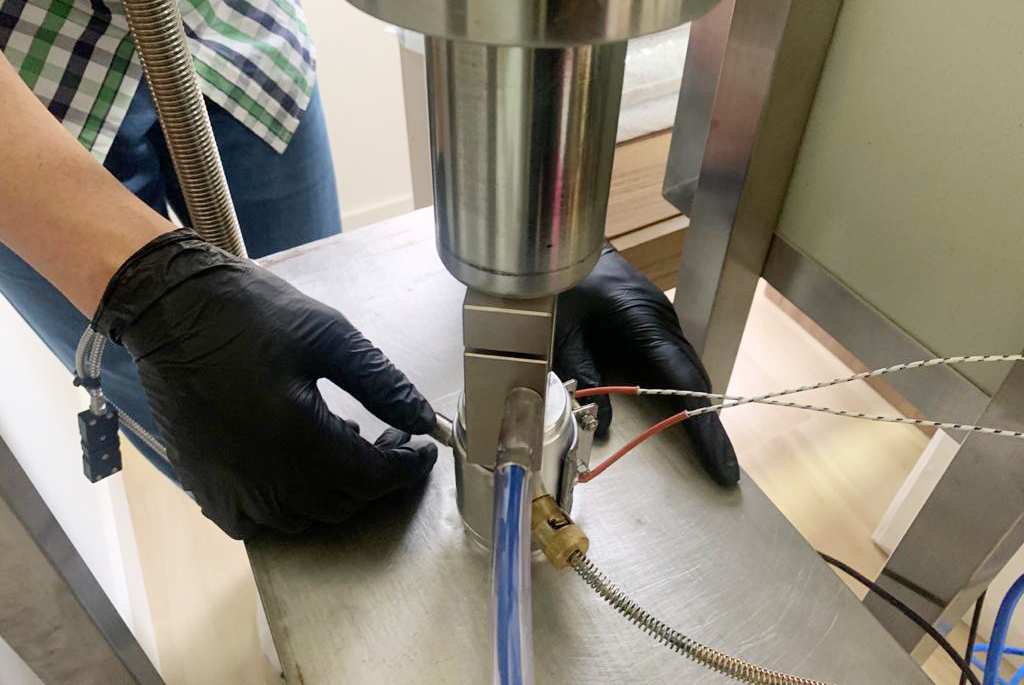

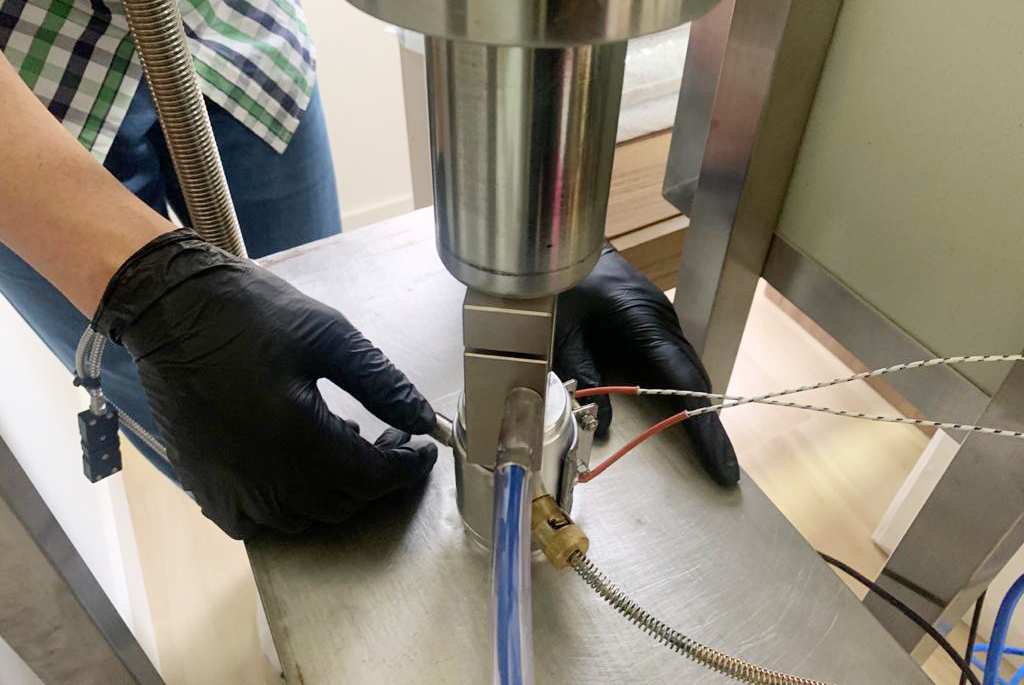

A tecnologia desenvolvida pelo professor e aluno utiliza a segunda alternativa e interfere na etapa de fabricação. A inovação está nas condições especiais de fluxo serem aplicadas diretamente no processo final de produção do componente ao invés de serem utilizadas em processos intermediários. “As nanopartículas apresentam grande tendência à aglomeração. Portanto, níveis elevados de dispersão obtidos em processos intermediários podem ser perdidos no processo final ao expor o material a novo aquecimento”, conta. Com a técnica desenvolvida, estas condições especiais de fabricação são aplicadas já na produção final da peça durante a moldagem por injeção, onde um polímero fundido é injetado num molde metálico, adquirindo a geometria do produto desejado.

Segundo Emiliano, o projeto conta com a contribuição de empresas, além de aporte financeiro próprio. “Pode-se dizer que a construção deste equipamento foi fruto de financiamento empresarial coletivo de parceiros e amigos de trabalho que se dispuseram a apoiar minhas ambições de pesquisador e que aceitaram como contrapartida uma menção de agradecimento na minha dissertação e uma cópia da tese”.

Até o momento foram investidos um total de R$93.000,00 no desenvolvimento do equipamento, ferramental e acessórios, com previsão de complementação de partes de pelo menos mais R$20.000,00, caso novos apoiadores se disponham a participar.

Texto: Vanessa Hrenechen Fotos: Arquivo Pessoal